Quy Trình Sản Xuất Màng PE, Kỹ Thuật Thổi Và 4 Bước Hiệu Quả

Gần đây, mình gặp một chủ xưởng nhựa nhỏ ở Bình Dương, anh kể: “Làm màng PE thì ai cũng làm được, nhưng để vận hành dây chuyền thổi màng cho ra đúng độ dày, ít phế phẩm, đúng chuẩn ISO lại không dễ.” Nghe tưởng đơn giản, nhưng thực tế không phải ai cũng nắm rõ các bước chuẩn từ chọn nguyên liệu hạt nhựa, thiết lập máy đùn, kiểm soát áp suất buồng thổi đến từng bước test nhanh chất lượng. Nếu bạn cũng đang băn khoăn về cách vận hành blown film line sao cho ổn định, tối ưu chi phí mà vẫn đảm bảo tiêu chuẩn kỹ thuật bài viết này sẽ đi thẳng vào các bước cần thiết, chia sẻ kinh nghiệm thực tế, công thức tính toán, cả các lỗi thường gặp mà mình thấy rất nhiều doanh nghiệp mắc phải. Không chỉ giúp bạn tiết kiệm hàng trăm triệu tiền phế phẩm mỗi năm, mà còn tự tin kiểm tra lại dây chuyền sản xuất màng PE của mình. Bắt đầu thôi nhé!

Tổng Quan Quy Trình Sản Xuất Màng PE

Nhiều doanh nghiệp vẫn còn lúng túng khi nhắc đến quy trình sản xuất màng PE. Nhiều người cứ nghĩ cứ cho hạt nhựa vào máy là ra màng, nhưng thực tế phải qua nhiều giai đoạn và kiểm soát nghiêm ngặt từng thông số.

Về cơ bản, quy trình sản xuất màng PE tiêu chuẩn sẽ trải qua các bước sau:

- Chuẩn bị nguyên liệu hạt nhựa, lựa chọn loại phù hợp như LDPE, LLDPE, HDPE.

- Kiểm tra phụ gia (chất ổn định ánh sáng, chất chống tĩnh điện, chất trượt…).

- Hiệu chỉnh máy đùn (extruder) theo từng loại nguyên liệu.

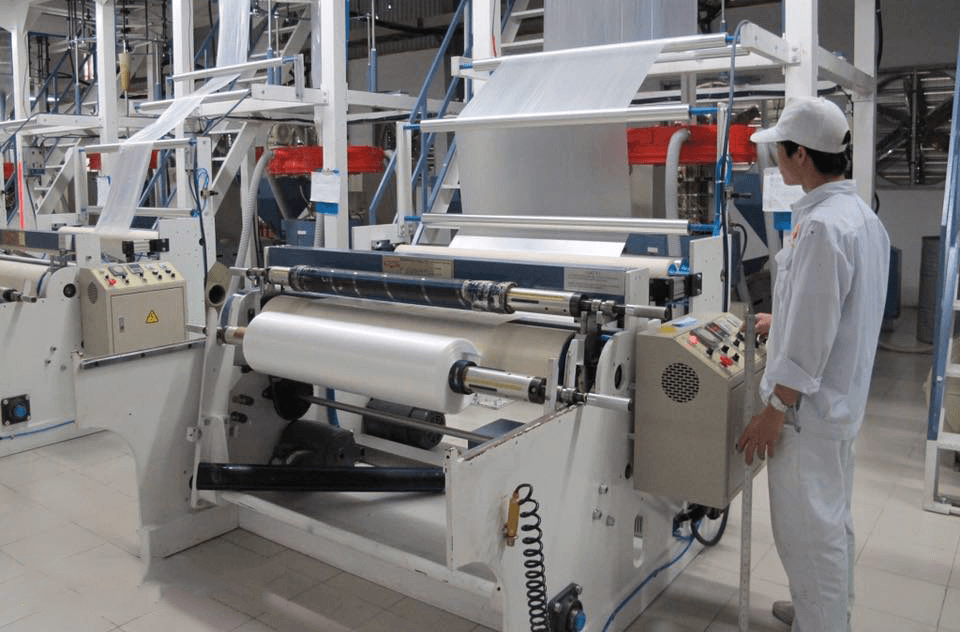

- Thực hiện kỹ thuật thổi màng PE trên hệ thống blown film line.

- Cán nguội, cuốn màng, đóng gói, kiểm tra cuối cùng.

Theo tiêu chuẩn ASTM D882 về màng PE (Nguồn: ASTM, 2024), các chỉ số cơ lý như độ dày màng, độ bền kéo, độ giãn dài đều được kiểm tra liên tục bằng dụng cụ đo độ dày. Chẳng hạn, Nhà máy AT ở Long An áp dụng đủ 5 giai đoạn này, kết quả phế phẩm luôn dưới 3%, tốc độ máy ổn định 70 m/phút.

Một checklist chi tiết cho từng giai đoạn là điều bạn nên áp dụng trước khi cho vận hành dây chuyền. Việc kiểm tra từng bước sẽ hạn chế tối đa phế phẩm cũng như rủi ro hư hại thiết bị.

Quy Trình Sản Xuất Màng PE

Nhiều người cũng thường nhầm lẫn giữa màng co PE và màng đóng gói PE. Thực ra, màng co PE thường có độ dày 10–50 µm, dùng để bao gói thực phẩm, chai nước, còn màng đóng gói có độ dày màng lớn hơn 50 µm, phù hợp cho ngành công nghiệp nặng. Ví dụ, trong đóng gói thực phẩm xuất khẩu, việc chọn đúng loại màng theo từng ứng dụng là rất quan trọng. Vậy nên, bạn cần xác định chính xác nhu cầu sử dụng để lựa chọn loại phù hợp, tránh lãng phí nguyên liệu hạt nhựa.

Khái niệm “kỹ thuật thổi màng PE” cũng là chủ đề nhiều người còn mơ hồ. Hiểu đơn giản, đây là quá trình làm nhựa nóng chảy giãn nở và thổi phồng lên tạo thành ống màng, sau đó làm nguội nhanh bằng hệ thống cooling rollers. Một dây chuyền blown film line 3 lớp tiêu chuẩn hiện nay cho phép tạo màng đa chức năng, như màng thực phẩm, màng nông nghiệp. Vận hành viên nên được đào tạo kỹ càng để hiểu rõ nguyên lý hoạt động, cách kiểm soát tốc độ máy và áp suất buồng thổi.

Về đầu tư, không phải ai cũng hình dung chi phí ban đầu. Ví dụ, một máy đùn trục đôi đường kính 90 mm giá dao động từ 200–500 triệu VND, buồng thổi 100–300 triệu VND, tổng cả dây chuyền blown film line cỡ nhỏ khoảng 1,2 tỷ VND, có thể hoàn vốn sau 2 năm (theo kinh nghiệm nhà máy B ở Đồng Nai). Để chủ động, bạn nên lập kế hoạch tài chính chi tiết và so sánh thông số từng model máy đùn, cooling rollers, hệ thống cuốn tự động.

Thiếu cơ sở đánh giá hiệu quả sản xuất là rào cản lớn. Doanh nghiệp nên thiết lập dashboard giám sát KPIs như tốc độ máy, độ dày màng (sai số dưới 5%), tỷ lệ phế phẩm trên mỗi cuộn màng (dưới 5%). Ví dụ, nhà máy C sử dụng dashboard giám sát đã nâng hiệu suất lên 80% sau 3 tháng triển khai.

Bạn đã kiểm tra đủ checklist từng bước chưa? Nếu chưa, hãy bắt đầu xây dựng bảng kiểm tra quy trình công nghiệp của mình ngay hôm nay.

Bước 1 – Chuẩn Bị Nguyên Liệu Và Máy Móc

Chất lượng nguyên liệu hạt nhựa quyết định đến hơn 70% thành bại của quy trình sản xuất màng PE. Đã từng có doanh nghiệp chỉ vì nhập hạt PE kém chất lượng, ẩm vượt mức cho phép mà hỏng cả dây chuyền, phải thay lõi cuộn màng liên tục.

Tiêu chí chọn hạt nhựa PE:

- Chọn hạt PE bột hoặc hạt cao phân tử đạt cấp MFI 0,8–1,2 (MFI là hệ số chảy, ảnh hưởng trực tiếp đến độ dày màng).

- Độ ẩm tối đa ≤ 0,1%, kiểm tra bằng cân sấy chuyên dụng trước khi đưa vào máy đùn.

- Có thể pha thêm hạt PE tái chế nhưng tối đa chỉ 20% để không ảnh hưởng đến độ bền kéo, độ co dãn.

Ví dụ, Nhà máy DH ở Tây Ninh sử dụng hạt PE recycle pha dưới 20% kết hợp kiểm tra nghiêm ngặt độ ẩm, tạp chất đầu vào giúp giảm 15% chi phí nguyên liệu mỗi tháng.

Phụ gia đóng vai trò không kém phần quan trọng. Chất ổn định ánh sáng (UV stabilizer) giúp kéo dài tuổi thọ màng ngoài trời, thường bổ sung 0,5–1%. Chất trượt giảm độ dính bề mặt khi cuốn. Để giảm giá thành, một số xưởng thêm 0,8% CaCO₃ vào hỗn hợp, vẫn đảm bảo độ trong và bền cơ học.

Đừng quên khâu hiệu chỉnh máy đùn. Mỗi loại máy đùn (extruder) lại có thông số khác nhau, bạn nên lập bảng chuẩn cho từng model. Thường vùng nóng chảy cài đặt 160–180°C, vùng đầu đùn 200–220°C. Máy trục đôi 90 mm tiêu chuẩn sẽ tiêu thụ khoảng 90–120 kg nhựa/giờ.

Một vài rủi ro cần lưu ý:

- Nguyên liệu nhiễm ẩm, tạp chất gây bọt khí, phế phẩm tăng cao.

- Máy đùn chưa được cài đặt đúng thông số dẫn đến màng không đều, tăng hao phí điện năng.

- Pha chế phụ gia sai tỷ lệ ảnh hưởng tới khả năng in ấn và tính năng sản phẩm cuối.

Bạn có thể bắt đầu bằng việc lập một bảng kiểm soát đầu vào nguyên liệu, kiểm tra độ ẩm, test MFI, cân phối trộn phụ gia đúng công thức trước mỗi ca sản xuất.

Bước 2 – Thiết Lập Kỹ Thuật Thổi Màng PE

Nhiều xưởng mới đầu tư blown film line thường than phiền: “Độ dày màng lên xuống thất thường, màng phồng không đều, mặt màng dễ xước”. Vấn đề cốt lõi lại nằm ở việc cài đặt thông số kỹ thuật thổi màng PE chưa đúng chuẩn.

Đầu tiên là áp suất buồng thổi, đây là yếu tố quyết định độ dày và độ đồng đều của màng PE. Thông thường, áp suất lý tưởng nằm trong khoảng 15–25 bar, tùy từng loại máy đùn và đường kính buồng thổi. Nhà máy E ở TP.HCM đã tối ưu hệ thống van, giữ áp suất ổn định nên độ lệch độ dày màng chỉ còn dưới 2%.

Tỉ lệ kéo giãn (L/D), tốc độ máy cuốn cũng ảnh hưởng trực tiếp đến chất lượng màng. L/D chuẩn là 300:1, tốc độ máy cuốn nên giữ ổn định quanh mức 50 m/phút. Đã từng có xưởng để L/D chỉ 40:1 khiến màng dễ rách, bụi hạt nhựa bám lên bề mặt.

Một điểm thường bị bỏ qua là hệ thống cooling rollers (lô làm mát). Nếu chọn loại không đạt chuẩn (inox hoặc hợp kim đặc biệt), màng rất dễ xước hoặc biến dạng. Lắp thêm buồng hút khói, che bụi là giải pháp thực tế để tránh dính tạp chất, nhất là trong môi trường nhiều bụi như các khu công nghiệp lớn. Việc vệ sinh lô sau mỗi ca cũng nên được thực hiện đều đặn, tránh màng bị vệt sọc hoặc đốm đen nhỏ.

Những lưu ý thực tiễn:

- Luôn theo dõi chỉ số áp suất buồng thổi trên màn hình dashboard, điều chỉnh van thủ công nếu phát hiện lệch.

- Kiểm tra tốc độ máy (tốc độ máy cuốn, tốc độ kéo), nếu thấy màng phồng kém hoặc xẹp, tăng tốc độ làm mát.

- Sau mỗi 2–3 ngày sản xuất, bảo dưỡng lô làm mát, kiểm tra lõi cuộn màng, thay mới khi thấy dấu hiệu mòn hoặc nứt.

Nếu bạn đang gặp tình trạng màng co PE dày mỏng thất thường, hãy thử điều chỉnh lại thông số áp suất buồng thổi, tăng cường làm mát và kiểm tra lại hệ thống cooling rollers.

Bước 3 – Kiểm Soát Chất Lượng Và Tối Ưu Quy Trình

Đã có nhiều xưởng lớn phải tiêu hủy hàng tấn màng PE chỉ vì không phát hiện phế phẩm ngay trên dây chuyền. Việc kiểm soát chất lượng ở từng bước nhỏ quyết định hiệu quả toàn bộ quy trình công nghiệp.

Hiện nay, nhiều nhà máy đầu tư hệ thống QC inline với cảm biến đo độ dày màng trực tuyến. Sai số cho phép là ≤3 µm, nhờ vậy phế phẩm giảm mạnh. Nhà máy AF ở Bắc Ninh sau khi lắp hệ thống này đã giảm phế phẩm đến 40% chỉ trong 2 tháng (Nguồn: Báo cáo nội bộ doanh nghiệp, 2023). Kết quả, tốc độ máy tăng mà chi phí xử lý phế liệu giảm rõ rệt.

Bên cạnh đó, bạn nên kiểm tra định kỳ cảm biến nhiệt độ, đặc biệt là các đầu dò gắn trên máy đùn. Tiêu chuẩn kiểm định nên tuân theo IEC 60584. Nhiều nơi hay quên khâu này, dẫn đến sai lệch thông số nhiệt độ đùn, ảnh hưởng cả chất lượng và an toàn. Đề xuất: lên kế hoạch hiệu chuẩn cảm biến mỗi 6 tháng/lần, lưu hồ sơ kiểm định cẩn thận.

Các phương pháp kiểm tra nhanh tại dây chuyền:

- Dụng cụ đo độ dày kiểm tra liên tục ở đầu cuộn, giữa cuộn, cuối cuộn.

- Lấy mẫu ngẫu nhiên kiểm tra độ bền kéo, độ giãn dài bằng máy test cơ lý.

- Đối chiếu tốc độ máy với bảng checklist đã thiết lập từ trước.

Những rủi ro cần tránh:

- Phát hiện phế phẩm trễ, để lọt màng lỗi ra kho thành phẩm.

- Sai số độ dày màng tăng, chi phí nguyên liệu đội lên không kiểm soát.

- Quên bảo trì cảm biến nhiệt, tăng rủi ro cháy nổ, hỏng máy đùn.

Một việc bạn có thể làm ngay: lắp thêm cảm biến đo độ dày online nếu chưa có, thiết lập dashboard kiểm soát chất lượng trên máy tính hoặc điện thoại để giám sát liên tục.

Bước 4 – Những Sai Lầm Thường Gặp Và Cách Khắc Phục

Trong sản xuất màng PE, không ít doanh nghiệp gặp phải các lỗi phổ biến mà chỉ cần một vài thao tác nhỏ là đã có thể khắc phục ngay.

Ví dụ đầu tiên là màng bị dính vào lô làm mát, khiến phải ngừng máy giữa chừng. Nguyên nhân thường do nhiệt độ làm mát quá thấp. Điều kiện tiêu chuẩn nên là ≥25°C. Nhà máy HG đã thử tăng nhiệt độ buồng làm mát lên từ 22°C lên 27°C, kết quả màng không còn dính lô, năng suất tăng 10%.

Một lỗi khác là phế liệu tăng đột ngột sau khi thay nguyên liệu đầu vào. Trường hợp này đa phần do nhựa không đồng nhất về hệ số chảy (MFI), hoặc hạt PE tái chế dùng vượt tỷ lệ cho phép. Bạn cần kiểm soát MFI từng batch, lọc hạt và phân loại trước khi đưa vào máy đùn, hạn chế trộn lẫn quá nhiều loại hạt.

Các rủi ro thực tế:

- Dây chuyền dừng đột ngột, gây hỏng lõi cuộn màng.

- Phế phẩm tăng, chi phí sản xuất bị đội lên.

- Chất lượng màng không đáp ứng được kiểm tra ISO, phải loại bỏ cả lô hàng.

Bạn nên kiểm tra lại hệ thống nhiệt độ làm mát định kỳ, phân tích chất lượng từng lô nguyên liệu, tăng cường đào tạo kỹ thuật viên về xử lý sự cố trên dây chuyền thổi màng.

Câu Hỏi Thường Gặp (FAQ)

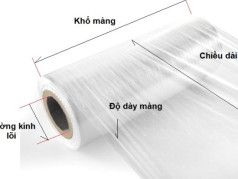

Cách tính chiều rộng cuộn màng PE chuẩn?

Chiều rộng cuộn màng PE thường được tính theo công thức:

Chiều rộng cuộn = (Đường kính ống màng x 3,14) / 2

Sau đó điều chỉnh theo hệ số co rút nếu là màng co PE. Bạn nên kiểm tra thực tế trên dây chuyền để có thông số chính xác.

Thông số nhiệt độ tối ưu cho máy đùn thổi là bao nhiêu?

Thông thường, nhiệt độ đùn lý tưởng ở vùng nóng chảy là 160–180°C, vùng đầu đùn 200–220°C. Bạn nên điều chỉnh theo khuyến nghị của nhà sản xuất máy đùn.

Làm sao để giảm tỷ lệ phế phẩm trong kỹ thuật thổi màng PE?

Một số cách hiệu quả:

- Kiểm soát kỹ chất lượng nguyên liệu hạt nhựa.

- Thiết lập dashboard kiểm tra độ dày màng liên tục.

- Hiệu chuẩn cảm biến nhiệt độ, áp suất buồng thổi đều đặn.

Có nên dùng hạt PE tái chế trong quy trình sản xuất màng?

Có thể sử dụng hạt PE tái chế nhưng tỷ lệ không nên vượt quá 20%. Nếu dùng quá nhiều, độ bền cơ học và độ trong suốt của màng sẽ giảm.

Tiêu chuẩn chất lượng màng PE theo ISO nào?

Các chỉ số chất lượng màng PE thường được kiểm tra theo tiêu chuẩn ISO 527 (cơ lý) và ISO 4592 (độ dày màng). Bạn nên kiểm tra định kỳ và lưu trữ hồ sơ test mẫu.

Những Điểm Cần Nhớ

Để quy trình sản xuất màng PE thực sự hiệu quả, bạn cần bám sát từng bước, kiểm soát chất lượng đầu vào, tối ưu thông số kỹ thuật thổi màng PE, duy trì kiểm tra online và xử lý sự cố ngay khi phát hiện.

Theo mình, cách tiếp cận chi tiết theo từng bước giúp giảm phế phẩm, nâng hiệu quả sản xuất, đặc biệt khi đầu tư đúng vào dashboard giám sát chất lượng và đào tạo vận hành viên. Đây là cách mà nhiều doanh nghiệp lớn đã áp dụng và thu lại kết quả rõ rệt.

Bạn có thể bắt đầu so sánh thông số các model máy đùn, blown film line, lập kế hoạch tài chính cụ thể trước khi đầu tư. Đừng quên đào tạo nhân sự về cách kiểm tra, đánh giá dây chuyền thổi màng để đảm bảo tối ưu chất lượng từng cuộn màng, tiết kiệm chi phí lâu dài.

Nếu bạn đang muốn tối ưu lại dây chuyền sản xuất màng PE, hãy thử từng bước đã chia sẻ ở trên. Bạn sẽ thấy kết quả cải thiện rõ rệt chỉ sau 1–2 tháng.