Quy Trình Sản Xuất Mút Xốp Từng Bước Tiết Kiệm Chi Phí

Gần đây, một xưởng nhỏ ở Bình Dương đã cải tiến quy trình sản xuất mút xốp và tiết kiệm đến 20% chi phí chỉ nhờ điều chỉnh tỉ lệ pha trộn và thay đổi surfactant. Có đáng ngạc nhiên không? Thực tế, việc sản xuất foam không chỉ là trộn hóa chất rồi đợi nó nở bung ra. Từng bước nhỏ trong quy trình đều ảnh hưởng trực tiếp đến chất lượng và chi phí cuối cùng. Bài viết này sẽ hướng dẫn bạn chi tiết quy trình sản xuất mút xốp từng bước, từ lựa chọn nguyên liệu đến kiểm soát chất lượng, so sánh công nghệ, phòng tránh lỗi và cả ví dụ thực tế trong nhà máy. Nếu bạn đang tìm cách cải thiện hiệu suất và tiết kiệm chi phí, đây là những gì bạn cần.

Khái Niệm Và Các Giai Đoạn Cơ Bản Trong Quy Trình Sản Xuất Mút Xốp

Mút xốp, hay còn gọi là foam, là vật liệu tổng hợp được tạo thành từ phản ứng hóa học giữa hai thành phần chính: polyol và isocyanate. Dựa theo cấu trúc tế bào, foam được chia thành hai loại chính: foam tế bào kín và foam tế bào mở. Theo tiêu chuẩn ASTM D3574, đặc tính của foam thay đổi dựa trên tỉ trọng, độ nở foam và kích thước tế bào.

Quy Trình Sản Xuất Mút Xốp

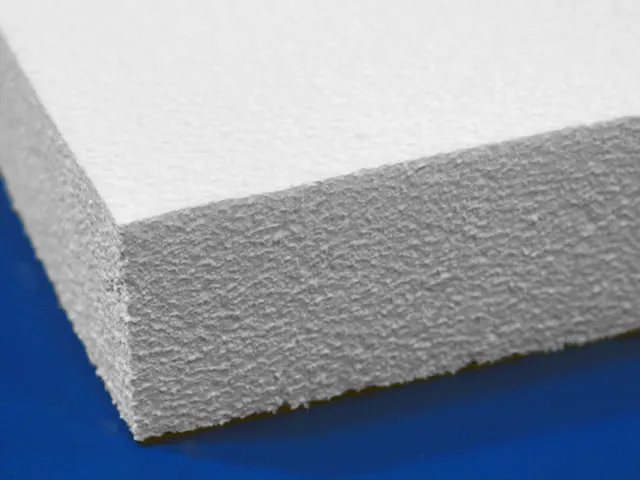

Ví dụ: polyurethane foam (PU foam) thường được dùng trong sản xuất mút xốp ghế sofa công nghiệp, nhờ tính đàn hồi và khả năng chịu nén tốt. Trong khi đó, EPS foam (Expanded Polystyrene) thích hợp cho đóng gói và cách nhiệt vì nhẹ và cách âm hiệu quả.

Vấn đề thường gặp là quy trình sản xuất mút xốp dễ gây nhầm lẫn. Để rõ ràng hơn, bạn có thể chia quy trình làm mút xốp thành 5 bước chính:

- Pha trộn: Polyol, isocyanate, chất phụ gia, chất hoạt động bề mặt được cân đúng tỉ lệ.

- Tạo bọt: Phản ứng sinh khí CO₂ làm hỗn hợp nở ra.

- Đóng rắn: Foam định hình trong khuôn hoặc khu vực đúc.

- Cắt: Cắt khối foam thành kích thước yêu cầu.

- Hoàn thiện: Gọt, kiểm tra lỗi, đóng gói.

Ví dụ tại nhà máy chuyên quy trình sản xuất mút xốp EPS tại nhà máy Tân Uyên, mỗi giai đoạn được xử lý ở khu vực riêng biệt, có bảng lưu đồ công việc rõ ràng cho từng ca.

Mỗi bước có đầu vào – đầu ra cụ thể. Ví dụ: ở bước tạo bọt, đầu vào là hỗn hợp đã trộn, đầu ra là khối foam thô với độ nở và tỉ trọng chuẩn. Nếu pha trộn sai, toàn bộ lô có thể bị loại bỏ. Hãy dùng cân điện tử sai số ±0.1g và theo dõi sát tỉ lệ isocyanate/polyol bằng hệ thống ERP.

Khi bạn hiểu rõ các bước cơ bản này, việc lựa chọn nguyên liệu phù hợp sẽ trở nên đơn giản hơn.

Nguyên Liệu Và Chuẩn Bị

Nguyên liệu chính ảnh hưởng đến toàn bộ quy trình tạo mút xốp. Nếu polyol hoặc isocyanate kém chất lượng, mút xốp sẽ có độ bền kéo thấp, dễ co rút hoặc rỗ bề mặt. Do đó, cần ưu tiên nguyên liệu đạt chuẩn công nghiệp như DIN EN ISO 9001.

Ví dụ, Một nhà máy tại Ninh Bình chỉ nhập khẩu polyol từ BASF để đảm bảo độ ổn định trong tỉ trọng foam. Trước khi nhập kho, cần kiểm tra chứng nhận COA (Chứng nhận Phân tích) để đảm bảo độ tinh khiết và chỉ số acid nằm trong ngưỡng cho phép.

Nếu polyol hoặc isocyanate kém chất lượng, mút xốp sẽ có độ bền kéo thấp, dễ co rút

Ngoài polyol và isocyanate, các hoá chất tạo bọt như foaming agent, chất xúc tác, và chất hoạt động bề mặt đều đóng vai trò quyết định. Chọn sai surfactant sẽ khiến bọt khí phân bố không đều, dẫn đến cấu trúc foam không ổn định. Với foam tế bào kín, nên dùng chất hoạt động bề mặt gốc silicone để tạo mạng liên kết ổn định hơn.

Một thử nghiệm tại phòng lab của nhà máy K đã so sánh ba loại surfactant với tỉ lệ 1% và nhận thấy loại gốc silicone cho độ bền nén cao hơn 12%. Bạn có thể thử tỉ lệ này trước khi chuyển sang sản xuất đại trà.

Với các ứng dụng đặc biệt như mút xốp cách âm chuyên nghiệp hoặc mút xốp cách nhiệt dùng trong xây dựng, cần thêm phụ gia chống cháy ở mức 3–5% theo tiêu chuẩn UL 94. Ví dụ: nhà máy Y thêm 4% chất chống cháy để đạt UL 94-V0. Trước khi xuất xưởng, nên kiểm tra chứng chỉ này nhằm đảm bảo an toàn.

Vậy bước đầu tiên bạn nên làm gì? Hãy kiểm tra toàn bộ giấy tờ, phân tích chỉ số của từng nguyên liệu và lưu kết quả vào hệ thống quản lý vật tư trước khi đưa vào sản xuất.

Phương Pháp Tạo Bọt Và Đúc Foam

Không phải loại foam nào cũng có thể đúc theo cùng một cách. Mỗi phương pháp sản xuất mút xốp đều có ưu và nhược điểm riêng. Việc chọn sai công nghệ có thể khiến sản phẩm bị khuyết tật bề mặt hoặc tăng chi phí sản xuất không cần thiết.

Hiện nay, có ba phương pháp phổ biến:

- Ép khuôn (moulding): Phù hợp với sản phẩm có hình dạng cụ thể, độ dày lớn, đòi hỏi độ chính xác cao.

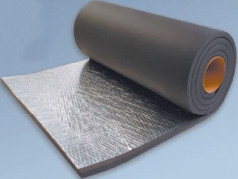

- Đùn (extrusion): Cho sản xuất liên tục, thích hợp với PU foam hoặc EPE foam dùng làm cách âm.

- Phản ứng lỏng (liquid pour): Dùng trong sản xuất foam đóng gói hoặc đổ trực tiếp vào khuôn sản phẩm.

Ví dụ: nhà máy AT dùng máy đùn foam để sản xuất foam cách âm dạng tấm, giúp giảm chi phí vận hành và tăng tốc độ sản xuất.

Kiểm soát áp suất phản ứng là yếu tố sống còn. Theo hướng dẫn từ Covestro, áp suất lý tưởng nằm trong khoảng 1.5–2.0 bar. Sử dụng đồng hồ cơ chuẩn ISO và lập biểu đồ áp suất cho từng ca giúp đảm bảo độ đồng nhất của kích thước tế bào.

Ngoài áp suất, nhiệt độ khuôn cũng cần duy trì ổn định ở mức 60–80 °C. Dựa trên tài liệu từ Dow, nếu nhiệt độ dao động quá mức, foam dễ bị rỗ hoặc bong tróc. Hệ thống tuần hoàn nước làm mát tự động sẽ giúp giải quyết vấn đề này. Hãy cài đặt cảnh báo nhiệt độ trên hệ thống PLC để can thiệp kịp thời.

Tóm lại, để đúc foam chất lượng cao, bạn cần:

- Lựa chọn máy móc phù hợp với công suất.

- Giám sát áp suất và nhiệt độ theo thời gian thực.

- Chuẩn hóa công đoạn đổ khuôn và đóng rắn.

Hãy thử ghi lại thông số vận hành trong 1 tuần và phân tích xu hướng để tối ưu quy trình sản xuất foam của bạn.

Kiểm Soát Chất Lượng Và Xử Lý Hậu Quá Trình

Kiểm tra chất lượng không chỉ là bước cuối. Nó ảnh hưởng trực tiếp đến tỷ lệ lỗi, độ đồng đều và khả năng ứng dụng thực tế của sản phẩm.

Trước hết, cần kiểm tra tỉ trọng mút xốp bằng phương pháp cân đo thể tích theo ASTM D3574. Nếu tỉ trọng sai lệch quá 5%, sản phẩm có thể không đạt tiêu chuẩn về độ chịu nén hoặc tính cách nhiệt. Ví dụ, nhà máy CQ phát hiện lô hàng có tỉ trọng thấp hơn 3%, buộc phải điều chỉnh lại tỷ lệ pha trộn polyol và isocyanate ở ca tiếp theo.

Tiếp theo là kiểm tra độ bền kéo và độ nén. Dùng máy đo lực chuẩn ISO 1798 và ISO 844 để xác định giá trị. Một lô mút ghế sofa đạt độ bền kéo 0.20 MPa và độ nén ổn định thường được đánh giá đạt chuẩn.

Cắt và định hình foam cũng là một khâu dễ xảy ra lỗi. Nếu không sử dụng lưỡi dao PLC tự động, các mép cắt có thể bị rách hoặc không đều. Theo ghi nhận tại nhà máy B, sau khi đổi sang lưỡi dao tốc độ 5 m/phút, tỷ lệ lỗi cắt giảm 80%. Nhớ bảo trì dao sau mỗi 8 giờ vận hành để đảm bảo hiệu suất.

Bạn có thể áp dụng ngay bằng cách:

- Đặt lịch kiểm tra tỉ trọng theo lô.

- Tự động hóa đo lực kéo/net.

- Ghi lại dữ liệu kiểm định trên hệ thống ERP.

Chất lượng ổn định không chỉ giúp tiết kiệm chi phí mà còn tăng độ tin cậy trong chuỗi cung ứng vật liệu.

So Sánh Các Công Nghệ Và Tiêu Chí Lựa Chọn

Không phải loại foam nào cũng phù hợp với mọi mục đích. Việc lựa chọn sai công nghệ hoặc vật liệu có thể khiến dự án đội chi phí, hiệu suất kém hoặc thậm chí bị lỗi ngay từ khâu sản xuất. Để tránh điều đó, bạn cần nắm rõ sự khác biệt giữa EPS foam, PU foam và EPE foam dựa trên tiêu chí cụ thể.

Bảng so sánh 3 loại mút xốp phổ biến:

| Tiêu chí | EPS foam | PU foam | EPE foam |

| Tỉ trọng (kg/m³) | 10–30 | 20–60 | 15–35 |

| Giá thành | Thấp | Cao | Trung bình |

| Độ bền kéo, độ nén | Thấp, dễ vỡ | Cao, đàn hồi tốt | Tốt, chịu lực vừa phải |

| Khả năng cách nhiệt | Tốt | Tốt | Trung bình |

| Ứng dụng phổ biến | Đóng gói, cách nhiệt | Sofa, nệm, cách âm chuyên nghiệp | Chống sốc, đệm vận chuyển |

Ví dụ thực tế: EPS foam rẻ nhưng giòn, dễ vỡ khi chịu lực. PU foam đắt hơn nhưng bền, đàn hồi tốt, phù hợp làm mút xốp ghế sofa công nghiệp hoặc mút xốp cách âm chuyên nghiệp. Trong khi đó, EPE foam dẻo, nhẹ, được ưa chuộng cho đóng gói và vận chuyển.

Một yếu tố thường bị bỏ qua là chi phí vận hành (TCO). Tổng chi phí không chỉ là nguyên liệu mà còn bao gồm bảo trì máy móc, tiêu thụ điện, nhân công… Nhà máy CQ khi chuyển sang EPE foam đã tiết kiệm được 15% chi phí hàng tháng vì máy đùn tiêu tốn điện ít hơn và ít lỗi sản xuất.

EPS foam rẻ nhưng giòn, dễ vỡ khi chịu lực

Làm sao để xác định mút xốp phù hợp? Hãy dựa vào yêu cầu cụ thể:

- Tỉ trọng mong muốn: Foam cách âm nên có tỉ trọng từ 25–35 kg/m³.

- Mục đích sử dụng: Cách nhiệt, đóng gói, hay sử dụng lâu dài.

- Ngân sách đầu tư: Tính tổng chi phí TCO thay vì chỉ nhìn vào đơn giá nguyên liệu.

Trước khi đặt máy hoặc chọn công nghệ sản xuất foam, bạn nên lập bảng TCO và xác định ngưỡng tỉ trọng tối ưu theo yêu cầu dự án.

Những Sai Lầm Thường Gặp Và Cách Khắc Phục

Dù đã đầu tư máy móc hiện đại và nguyên liệu đạt chuẩn, nhiều nhà máy vẫn gặp lỗi trong quy trình sản xuất mút xốp. Những lỗi này không chỉ làm tăng chi phí mà còn ảnh hưởng đến tiến độ giao hàng.

Một số lỗi phổ biến bạn nên tránh:

- Nhiệt độ khuôn quá cao: Khi vượt quá 80°C, bề mặt foam dễ bị rỗ, bong tróc. Giải pháp là giữ nhiệt độ khuôn ổn định trong khoảng 60–80°C, theo đúng hướng dẫn thiết bị. Ví dụ: một lô thử nghiệm tại nhà máy đã giảm 70% lỗi rỗ sau khi cài cảnh báo nhiệt độ trên PLC.

- Tỉ lệ pha trộn không chuẩn: Foam có thể bị đặc, sệt, hoặc không nở đúng. Dùng cân điện tử có sai số ±0.1g theo ISO 8655 sẽ giúp kiểm soát chính xác. Nhà máy tại Thái Nguyên đã áp dụng cân tự động và giảm lỗi pha trộn từ 8% còn dưới 1.5%.

- Không đủ thời gian đóng rắn: Foam dễ biến dạng nếu bị cắt sớm. Nên đợi ít nhất 10 phút sau khi đổ khuôn. Nếu bạn sử dụng dao cắt tự động, hãy thiết lập trễ cắt 12 phút hoặc theo tốc độ đóng rắn cụ thể.

Ngoài ra, còn một số rủi ro khác:

- Môi trường sản xuất quá ẩm → foam dễ nở kém, rỗ bề mặt.

- Không hiệu chuẩn máy định kỳ → thông số sai lệch theo thời gian.

- Thiếu tiêu chuẩn an toàn → nguy cơ cháy nổ khi thao tác hóa chất.

Giải pháp ở đây là lập bảng lỗi định kỳ, phân tích nguyên nhân gốc và hành động cải tiến từng tuần. Điều này nên tích hợp vào hệ thống ERP hoặc ít nhất là bảng Excel theo ca.

Ví Dụ Thực Tế Tại Nhà Máy

Không chỉ lý thuyết, hãy nhìn vào một ví dụ thực tế để thấy rõ hiệu quả từ việc cải tiến quy trình sản xuất mút xốp. Một nhà máy tại Đồng Nai chuyên sản xuất PU foam dùng cho sofa và cách âm công trình.

Trước cải tiến:

- Tỉ lệ lỗi foam: 12%, chủ yếu do nhiệt độ khuôn không ổn định và tỷ lệ pha trộn sai.

- Chi phí năng lượng: Tăng 18% sau khi mở thêm dây chuyền đùn foam.

- Ghi chép sản xuất: Bằng tay, không có hệ thống truy xuất dữ liệu.

Sau cải tiến:

- Áp dụng cân tự động và kiểm soát nhiệt độ qua PLC → tỉ lệ lỗi giảm còn 2% sau 1 tháng. Biểu đồ hiệu suất theo tuần cho thấy số lỗi giảm dần đều từ tuần đầu tiên.

- Tối ưu chu trình đùn: Cài đặt vòng tuần hoàn nước làm mát và thay đổi lịch chạy máy. Kết quả: tiết kiệm 8% điện năng, tương đương 7 triệu đồng/tháng (số liệu nội bộ tháng 5/2024).

- Triển khai ERP theo dõi thông số quy trình: Nhờ đó, toàn bộ dữ liệu từ khối lượng hóa chất, nhiệt độ khuôn, áp suất đùn đến kết quả kiểm định được lưu trữ tự động theo từng ca. Báo cáo xuất file PDF mỗi ngày và gửi về bộ phận kỹ thuật. Nhân sự cũng được đào tạo sử dụng ERP trong 3 buổi.

Từ ví dụ này, bạn có thể thấy chỉ cần cải tiến ba điểm mấu chốt: thiết bị đo, chu trình vận hành và quản lý dữ liệu, nhà máy có thể tăng hiệu quả rõ rệt. Bạn cũng nên bắt đầu bằng cách kiểm tra lại tỉ lệ lỗi và chi phí vận hành của mình trong 3 tháng gần nhất.

Câu Hỏi Thường Gặp

Quy trình làm mút xốp khác quy trình sản xuất mút xốp thế nào?

“Làm mút xốp” thường mang tính thủ công hoặc quy mô nhỏ, sử dụng thiết bị cơ bản và thao tác đơn giản. Trong khi đó, quy trình sản xuất mút xốp là chuỗi các bước tiêu chuẩn hóa, bao gồm: chuẩn bị nguyên liệu, pha trộn, tạo bọt, đóng rắn, cắt định hình foam, kiểm tra chất lượng và đóng gói.

Có thể sản xuất mút xốp tại nhà với thiết bị cơ bản không?

Có, nhưng chỉ nên thực hiện với số lượng rất nhỏ và không dùng cho ứng dụng yêu cầu kỹ thuật cao. Bạn cần ít nhất: cân điện tử, máy trộn tay, khuôn đúc và hệ thống thông gió tốt. Tuy nhiên, phản ứng hóa học trong quá trình polymer hóa foam tiềm ẩn rủi ro cháy nổ nếu không được kiểm soát nhiệt độ và áp suất.

Các tiêu chí quyết định tỉ trọng foam như thế nào?

Tỉ trọng foam phụ thuộc vào:

- Tỉ lệ polyol/isocyanate và foaming agent.

- Áp suất phản ứng và nhiệt độ khuôn.

- Loại foam: foam tế bào kín thường có tỉ trọng cao hơn foam tế bào mở.

Hãy xác định tỉ trọng dựa theo ứng dụng: cách âm yêu cầu 25–35 kg/m³, đóng gói chỉ cần 10–20 kg/m³.

Làm sao để giảm chi phí năng lượng trong quy trình?

Bạn có thể:

- Dùng hệ thống tuần hoàn nước làm mát cho khuôn.

- Giảm thời gian chạy máy khi không tải.

- Bảo trì định kỳ motor và máy đùn foam.

Ngoài ra, chọn vật liệu như EPE foam thay vì PU foam cho ứng dụng ít chịu lực cũng giúp giảm điện năng tiêu thụ.

Mẹo Và Lời Khuyên Cho Bạn

Nếu bạn đang quản lý xưởng sản xuất foam hoặc kỹ sư quy trình, đây là những điểm bạn không nên bỏ qua:

- Hiệu chuẩn thiết bị định kỳ: Dễ bị lãng quên, nhưng cực kỳ quan trọng. Theo dõi máy đo, cân điện tử và dao cắt. Các nhà máy áp dụng lịch bảo trì mỗi tháng, giảm lỗi máy 15%/quý.

- Cập nhật công nghệ mới: Tham gia hội thảo chuyên ngành, ví dụ như chương trình đào tạo từ Covestro, Huntsman, hoặc BASF. Kỹ sư T tại nhà máy E chia sẻ rằng chỉ cần 2 buổi đào tạo đã giúp anh thay đổi hoàn toàn cách kiểm soát phản ứng hóa học trong khuôn.

- Chuẩn hóa quy trình nội bộ: Nếu bạn chưa có sổ tay hướng dẫn, hãy xây dựng ngay. Áp dụng ISO 9001 làm nền tảng và phân công QA phát triển tài liệu kiểm tra từng bước. Đào tạo lại nhân sự sau mỗi 6 tháng để duy trì tiêu chuẩn.

Bạn nên bắt đầu bằng một checklist kiểm soát chất lượng foam, sau đó bổ sung quy trình kiểm định từng bước. Ghi chú lỗi, theo dõi tỉ lệ và so sánh kết quả giữa các ca đó chính là nền tảng để tăng hiệu quả và giảm chi phí sản xuất lâu dài.